K40 CO2 Laser – Inbetriebnahme

November 4th, 2020 9:16 PM | by Alfred Markus Paar | Posted in Werkstatt

Ein neues Prachtstück steht nun in der Werkstatt – ein CO2 Laser, Modell K40.

Erste Eindrücke

Bevor der K40 hier her gefunden hat, gab es eine ausführliche Recherche. Fazit einiger Foren: „Alles an dem Ding ist ziemlich chinesisch“. Dies führte dazu, dass die Erwartungen nicht all zu hoch waren.

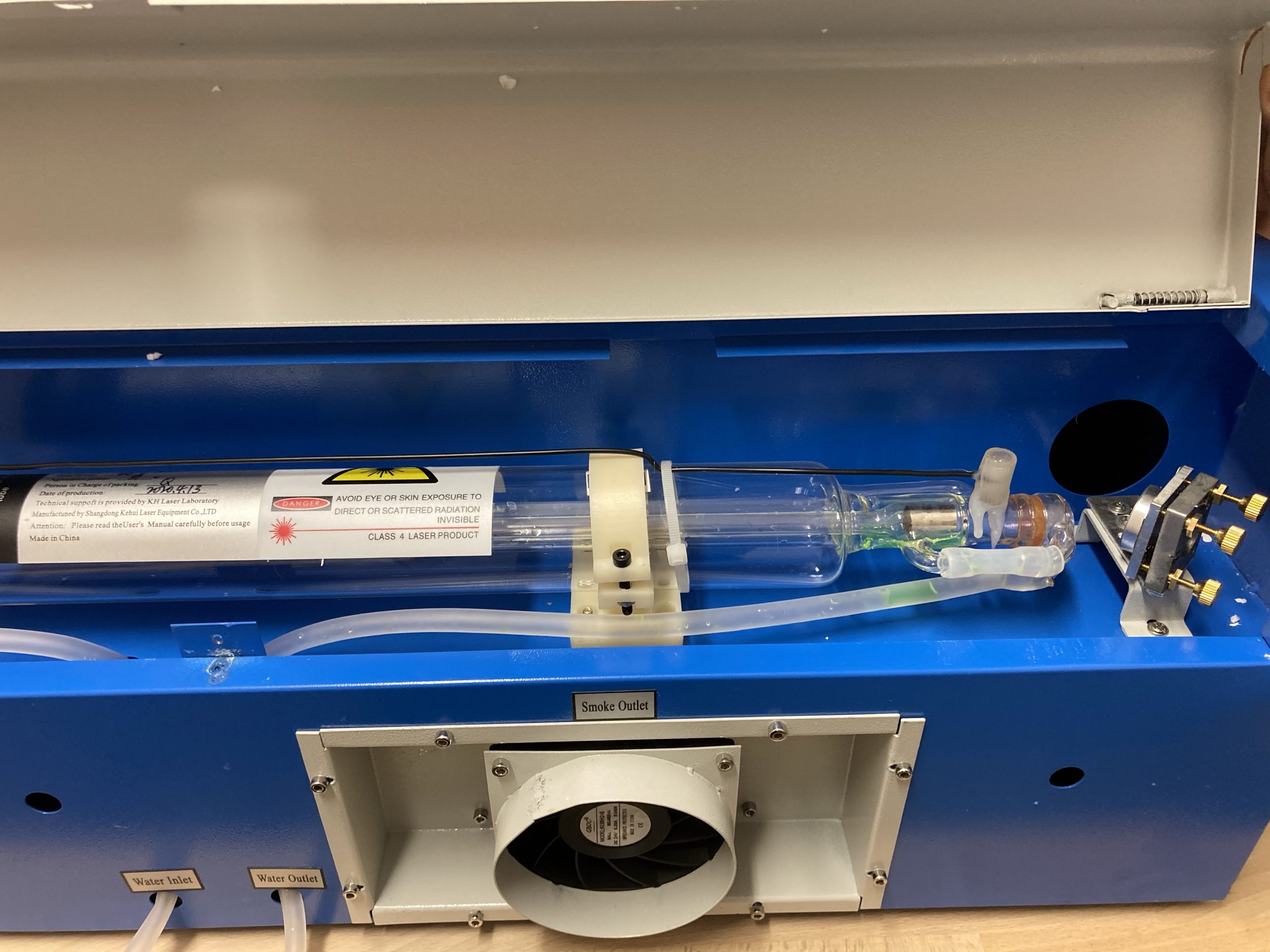

Der erste Blick fiel auf die Glasröhre in der der Laser erzeugt wird. Diese war schon mal heil angekommen. Hinter dem Bedienpanel war ein Kabel raus – keine große Sache. Was allerdings schon das Auspacken erschwerte, war der festsitzende Schlitten an dem der Laserkopf hängt. Das blockierte auch diverses mitgeliefertes Material, welches man nur schwer raus brachte.

-

Die Röhre schaut gut aus -

Ausgerissener Kabel -

Falsche Montage des Schlittens

Fehlerbehebung

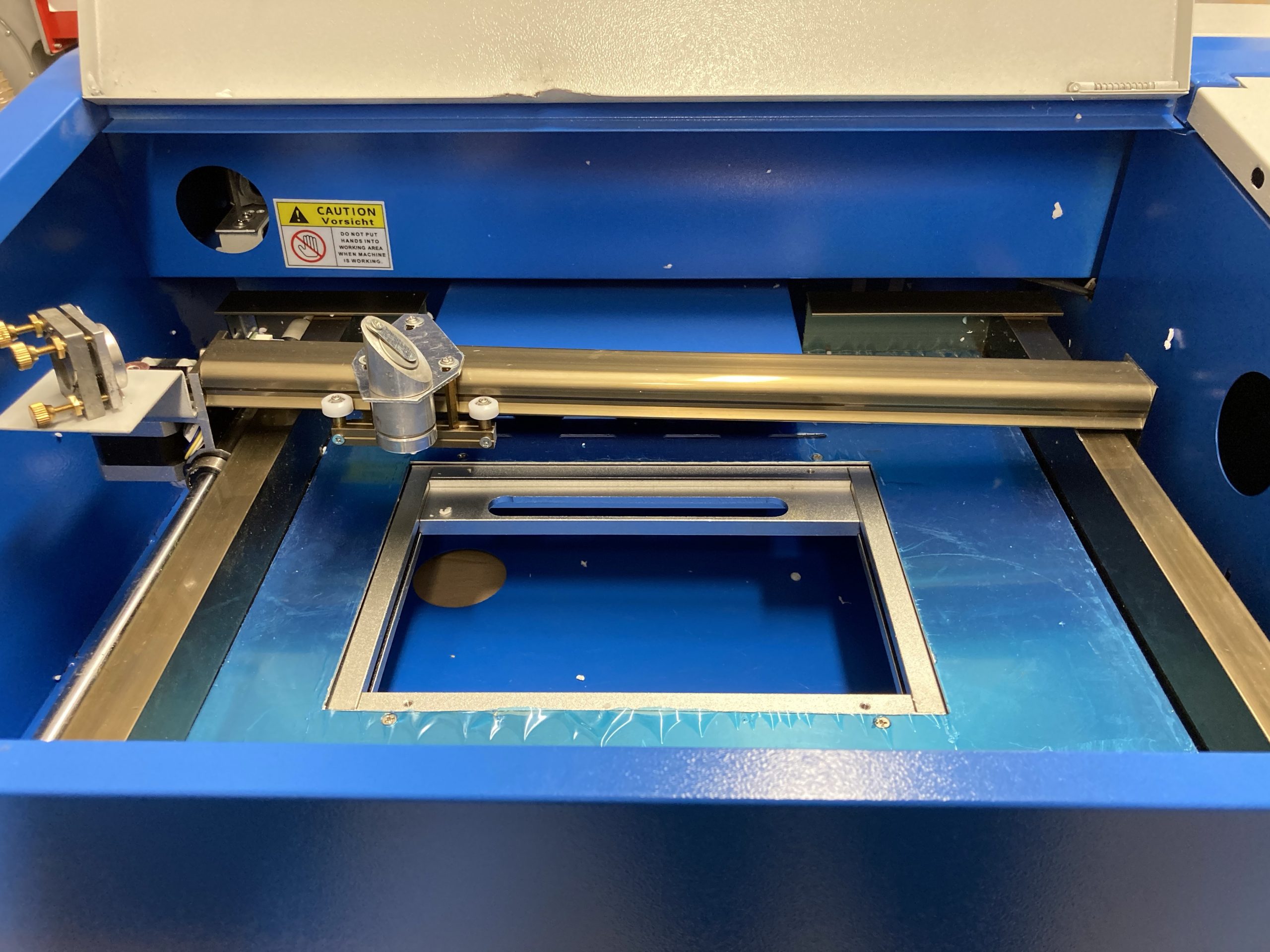

Um das Problem der festsitzenden Mechanik zu lösen, muss das Ganze erst mal raus. In kurzen Worten zusammengefasst: Werkstückablage entfernen, Verschraubungen des Kreuztisches lösen, elektrische Anschlüsse notieren, abstecken und raus damit.

-

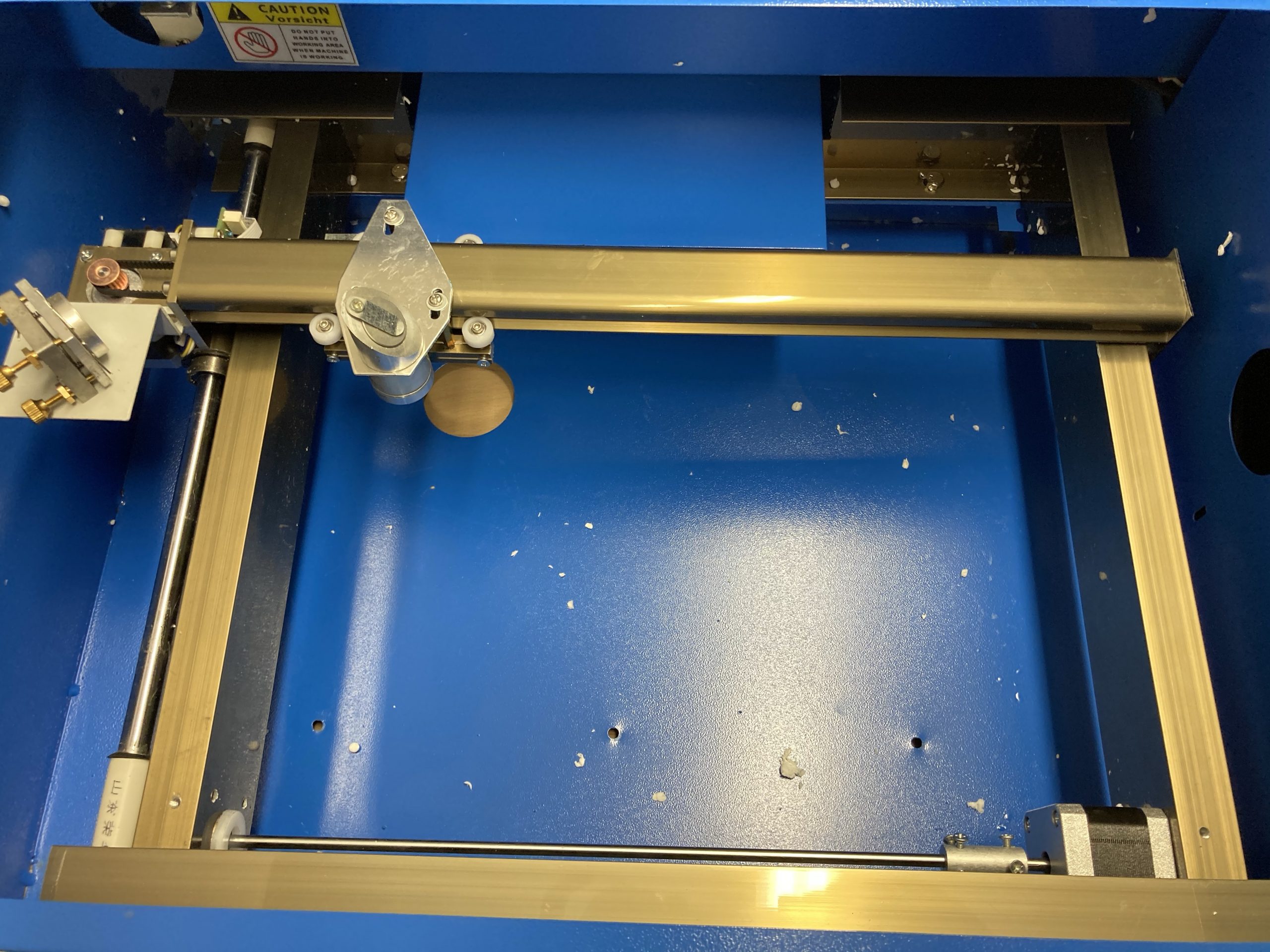

Werkstückablage -

Demontierter Werkstücktisch -

Steckerbelegung -

Leere Kiste mit Absaugung

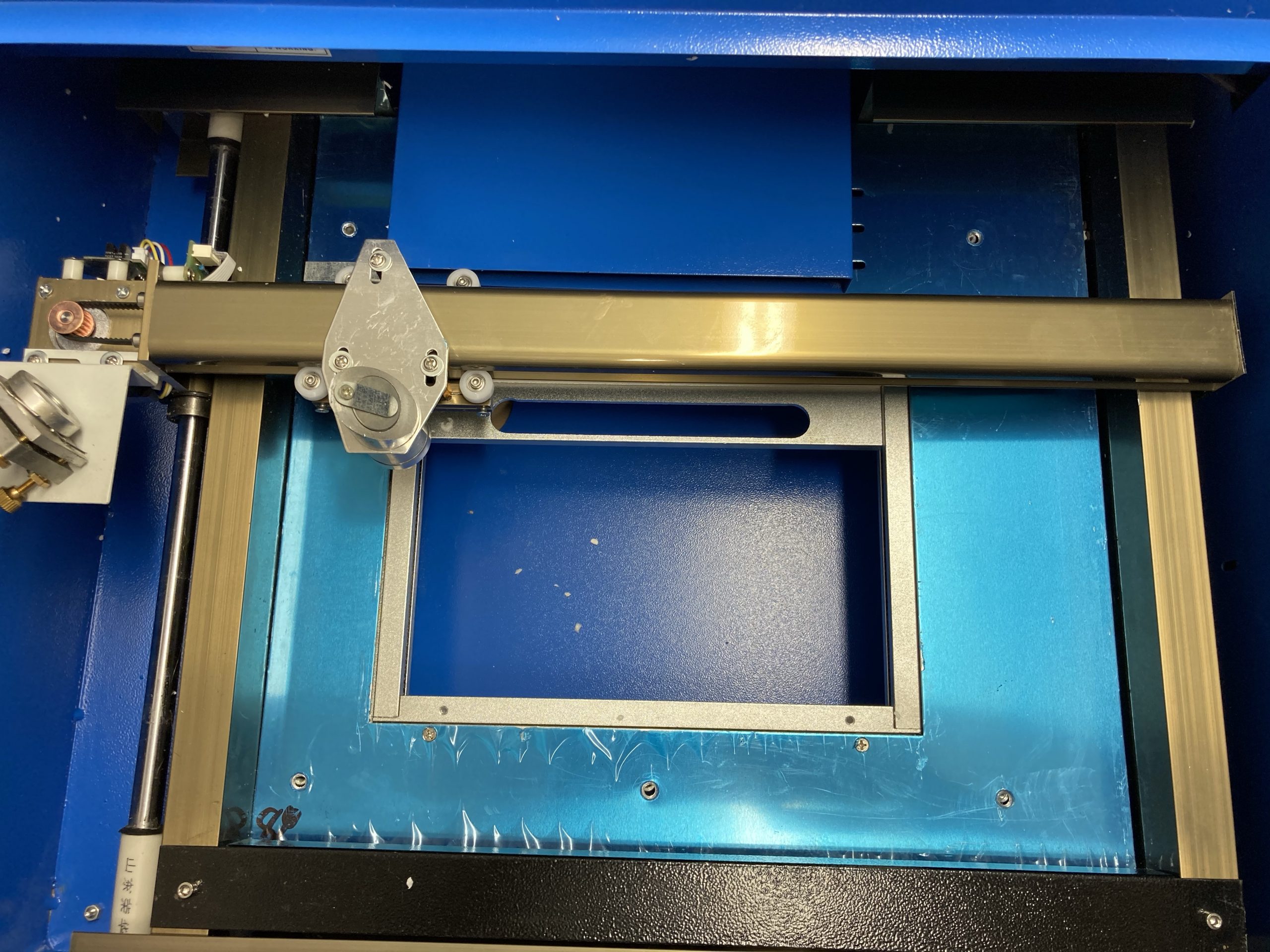

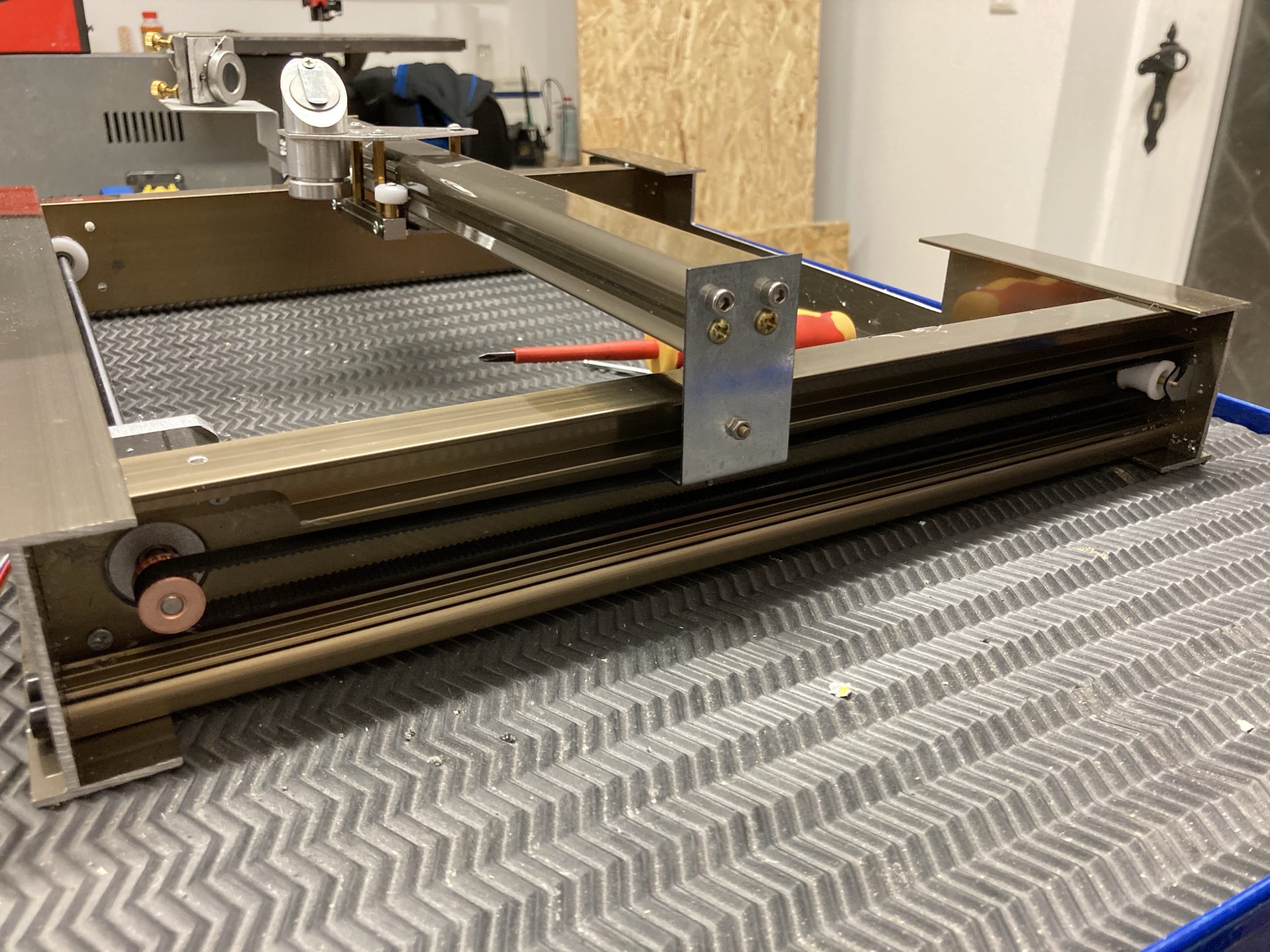

Es war schnell klar warum der Schlitten blockierte – eine falsche Montage. Die oberen 4 Schrauben entfernen und eine Etage höher wieder montieren. That‘s it.

-

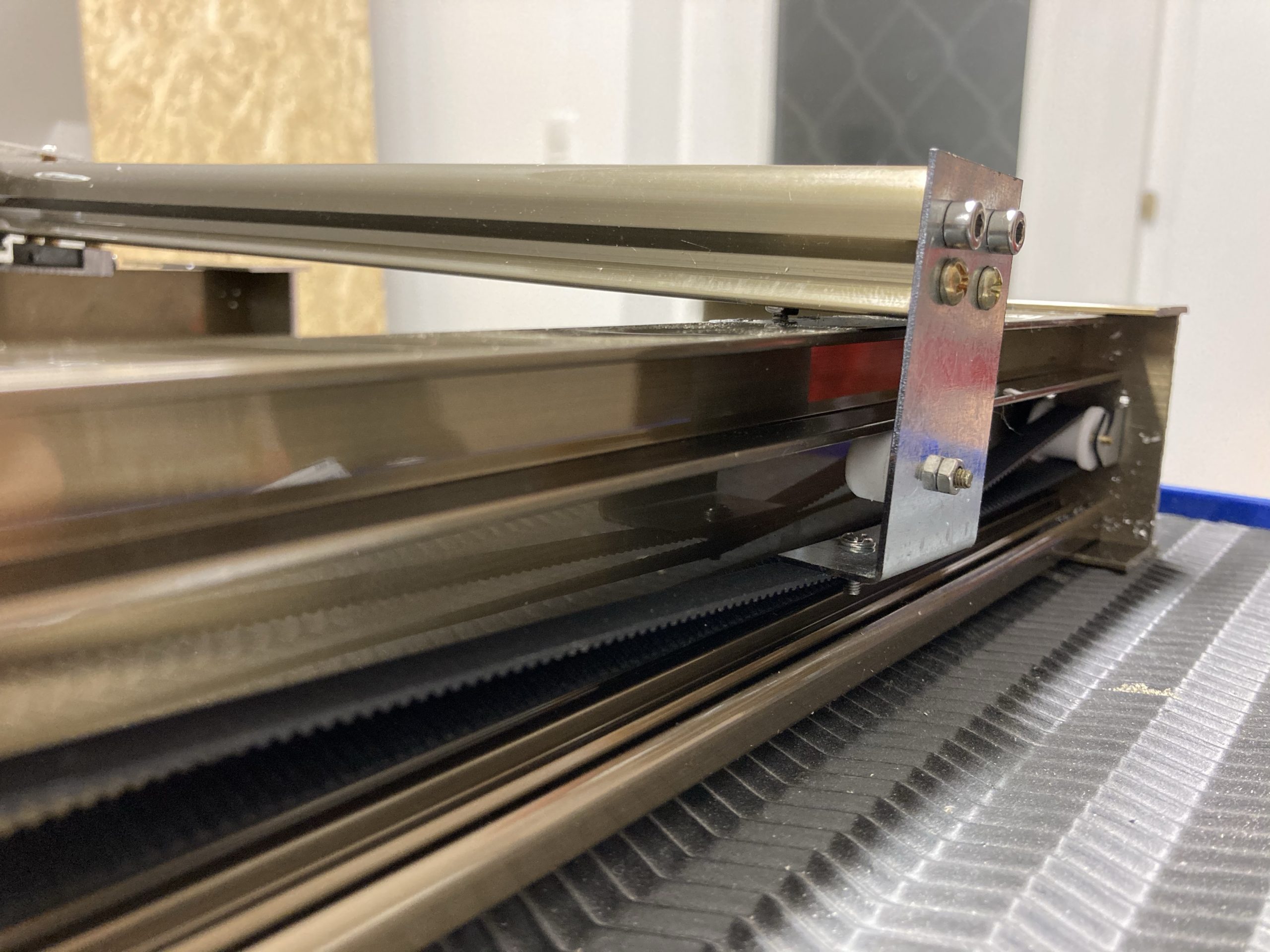

Falsche Montage -

Korrigierte Montage

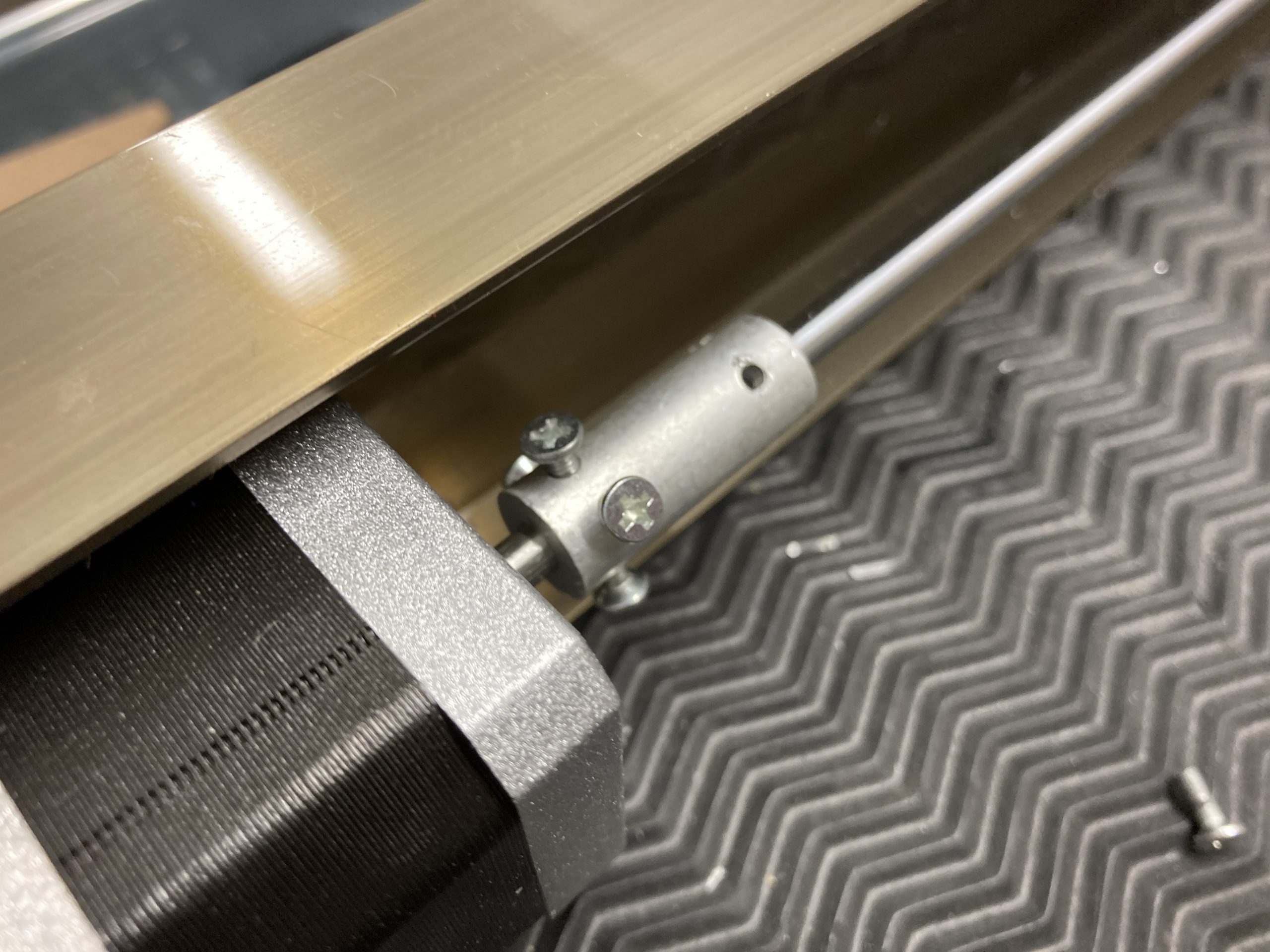

Die Riemen sollten wieder gespannt werden, nicht zu fest und nicht zu locker – einfach mit Gefühl, damit die Achsen manuell auch leicht verschoben werden können. Die beiden Kreuzschrauben an der Führung spannen den Riemen der X-Achse. Die Y-Achse wird hinter der Umlenkrolle gespannt. Wenn man die Riemen der Y-Achse spannt, sollte man auf Parallelität achten. Dafür die Kupplung beim Motor lösen, den Schlitten so verschieben, dass auf beiden Seiten der gleichen Abstand ist. Dazu am besten ein Stück Holz als Anschlag verwenden und die Kupplung wieder festziehen.

-

Y-Achse Spanner -

Kupplung -

Anschlag zum Einrichten -

Eingerichteter Schlitten

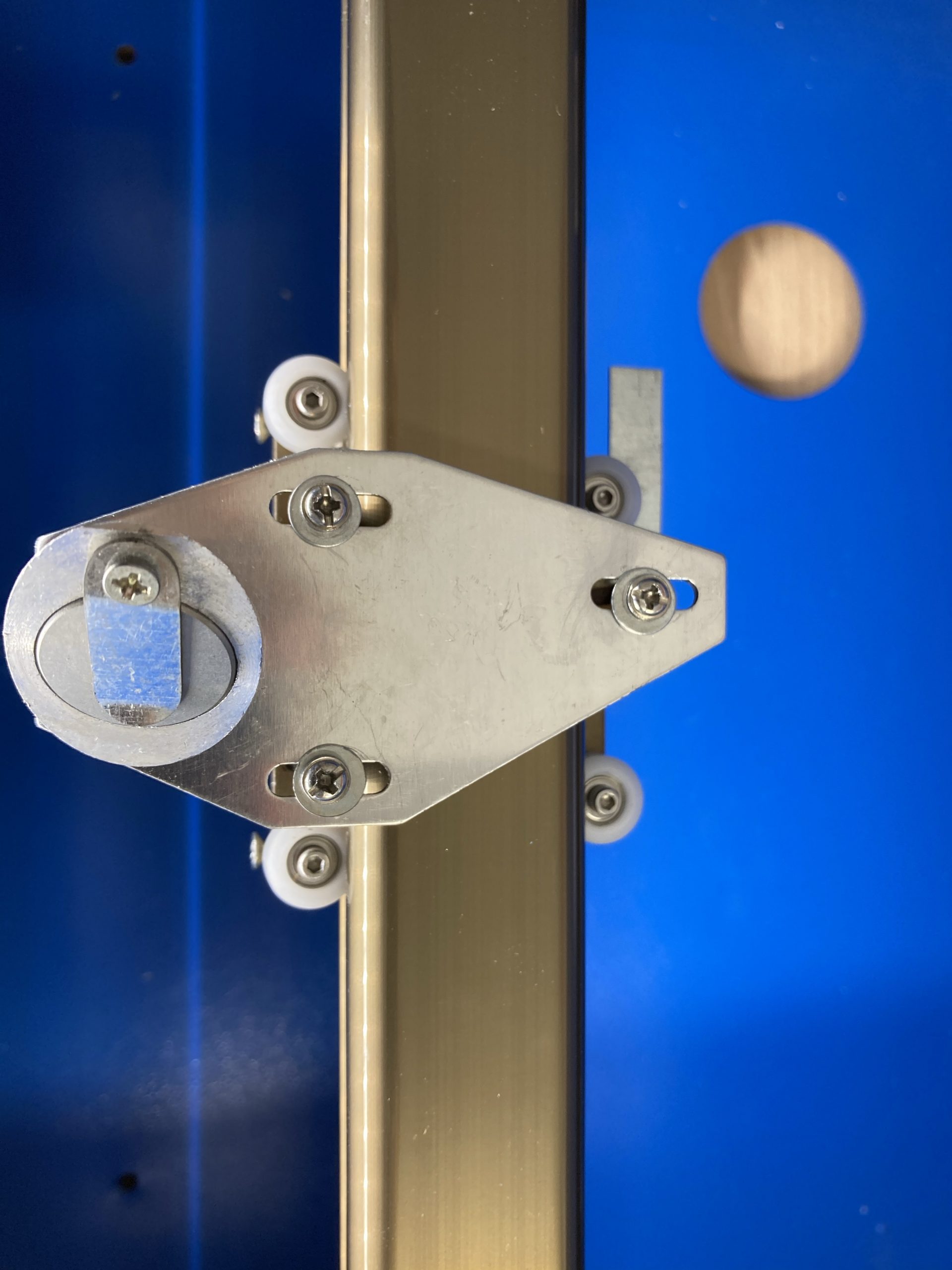

Wenn die Mechanik schon ausgebaut ist, solle man gleich den Schlitten des Laserkopfs unter die Lupe nehmen. Dieser hatte sehr viel Spiel. Um das zu verbessern, löst man seitlich die Fixierung der Rollenaufnahme und schraubt an den Zylinderkopfschrauben der Rollen selbst. Die Aufnahmen dieser sind asymmetrisch gebohrt und es lässt sich damit ein guter Druckpunkt einstellen. Auch hier: nicht zu locker und nicht zu fest – einfach mit Gefühl.

Wenn das alles getan ist, kann die Mechanik wieder ins Gehäuse. Vorher empfiehlt sich noch das rechteckige Blech hin zum Lüfter zu kürzen um den vollen Arbeitsbereich nutzen zu können.

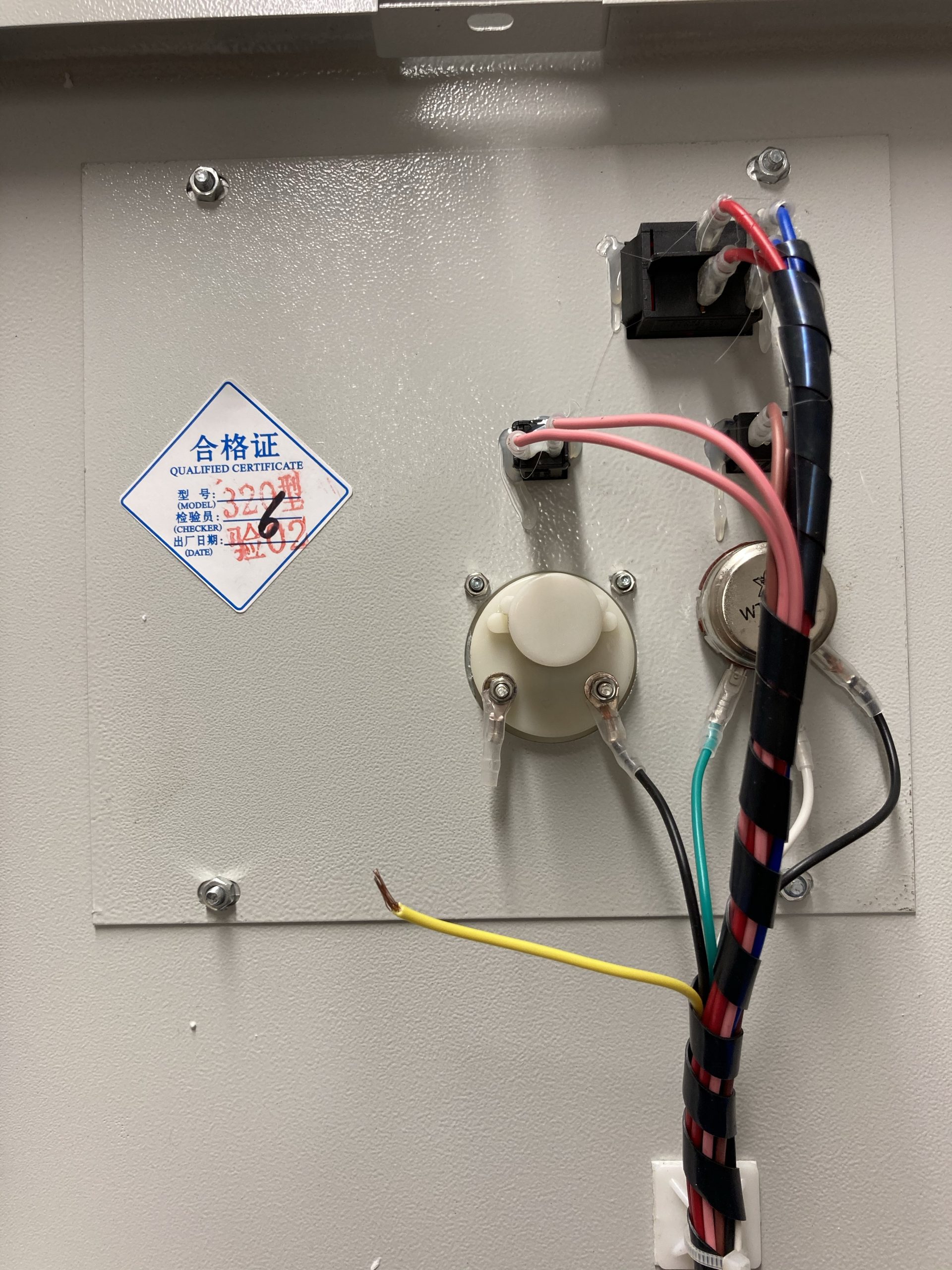

Elektronik

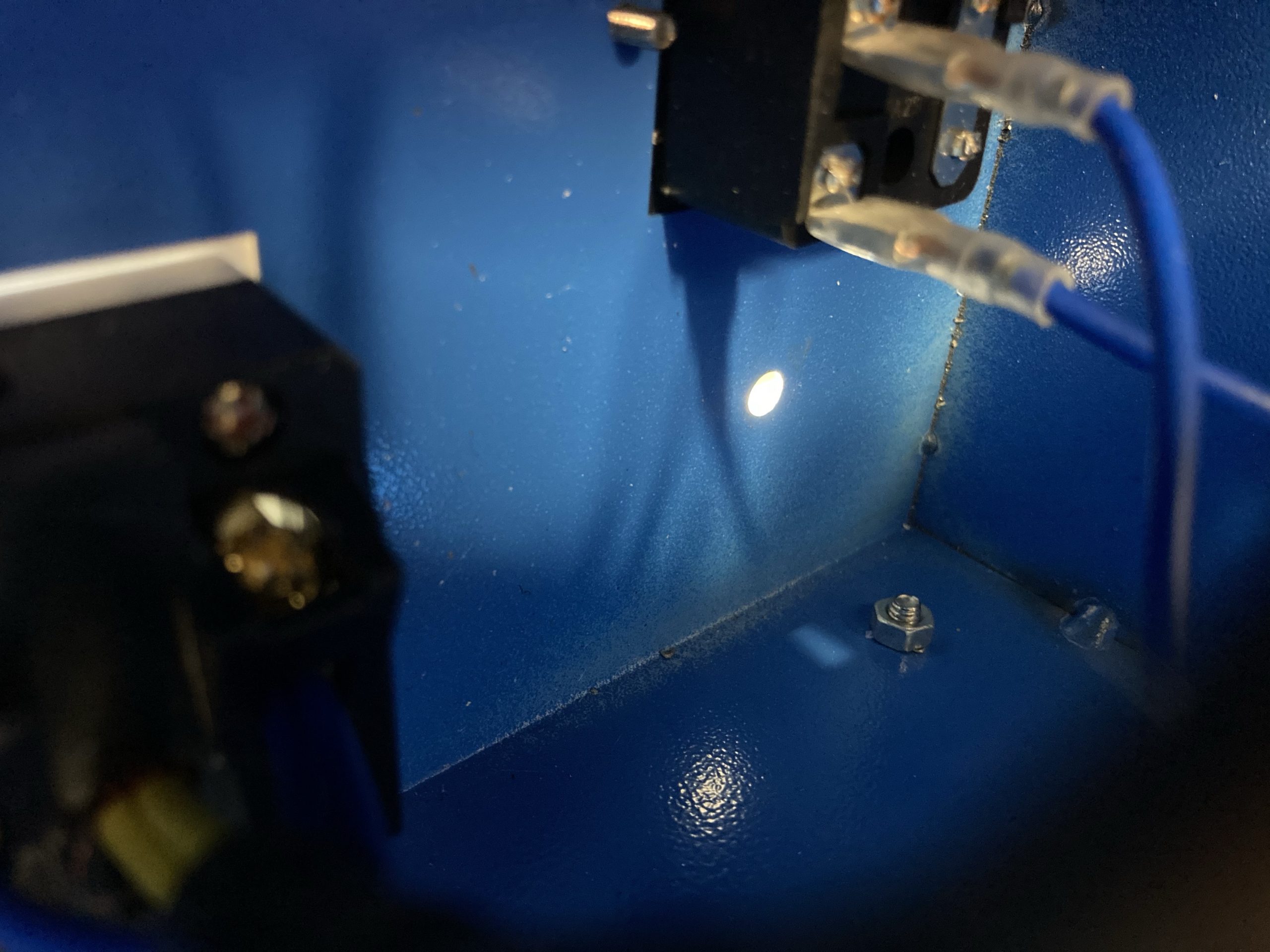

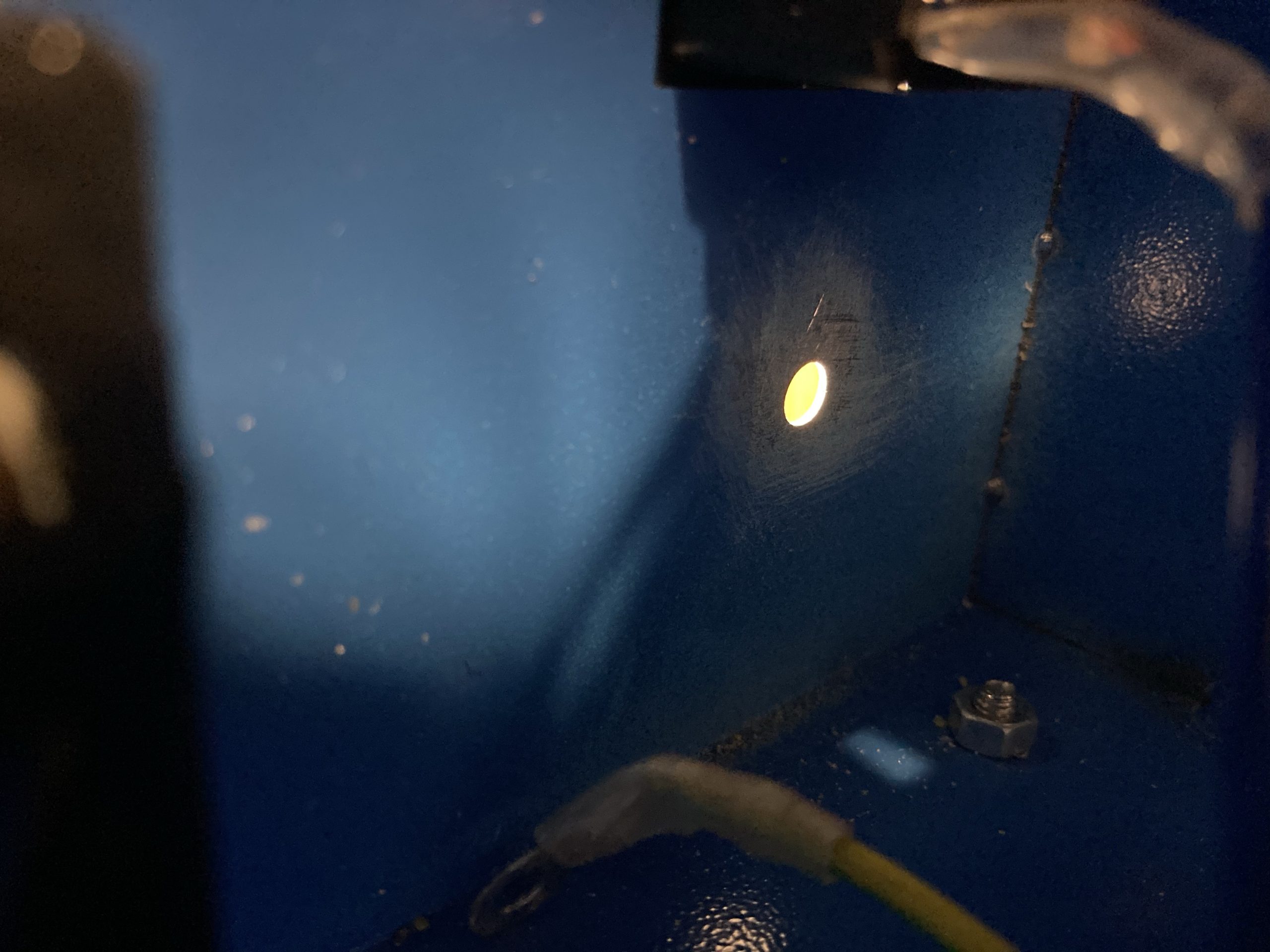

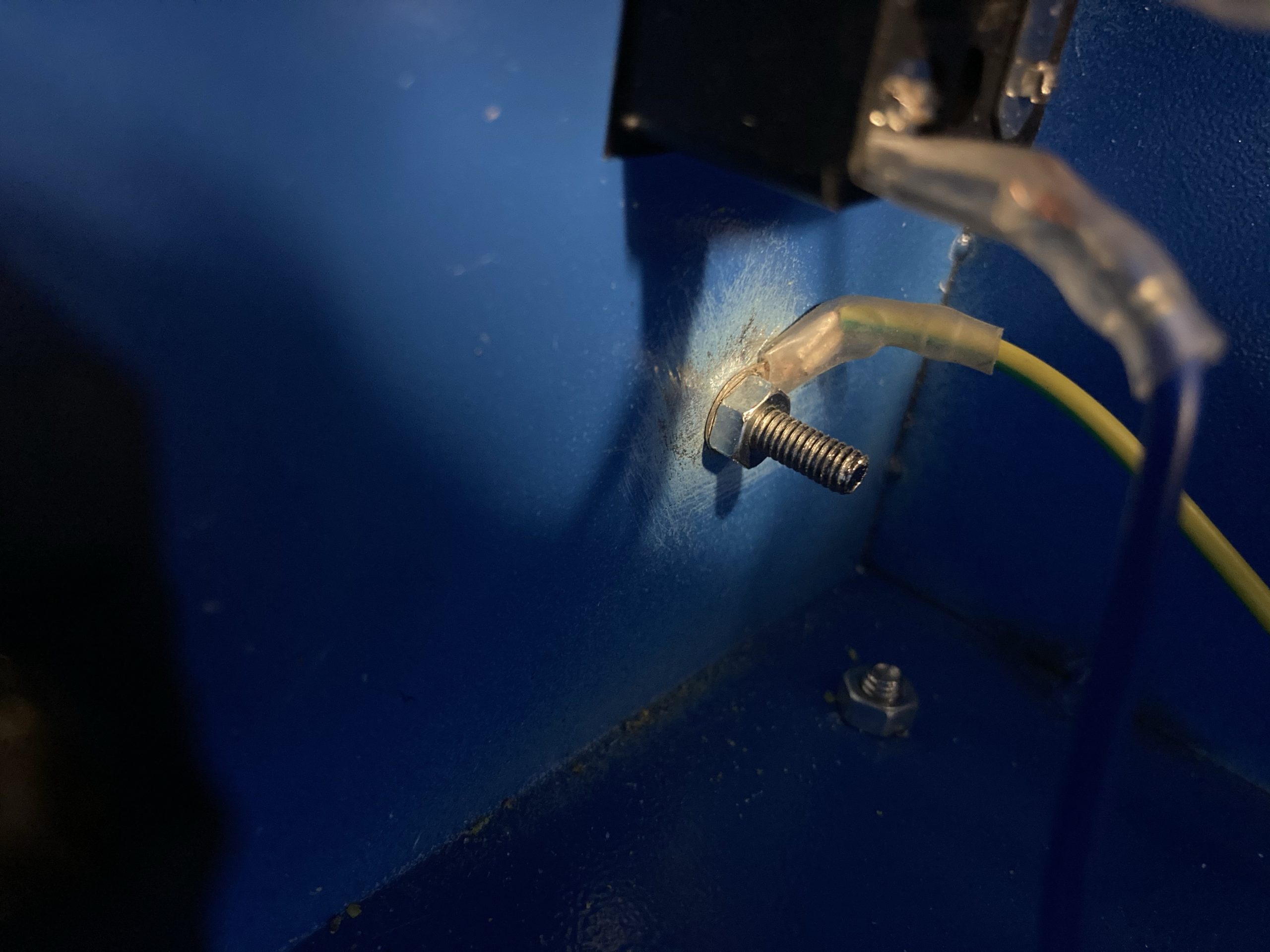

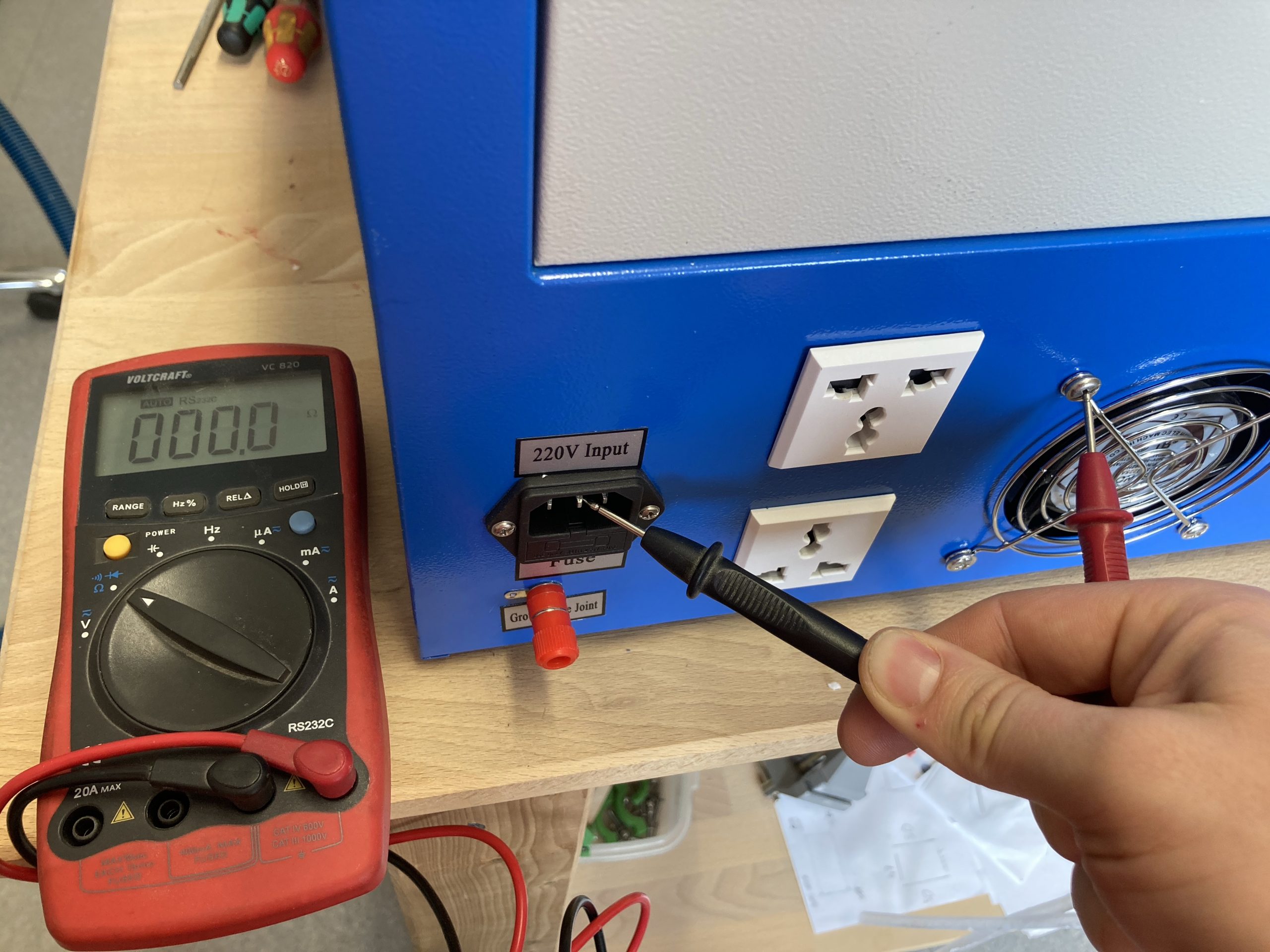

Der nächste Schritt ist äußerst wichtig und muss unbedingt erfolgen bevor das Gerät an die Steckdose kommt: Erden des Gehäuses. Es wird auch im mitgelieferten Manual darauf hingewiesen diesen Schritt zu machen. Es herrscht sonst Lebensgefahr.

Wie man unschwer erkennen kann, ist die Erdung auf dem Lack des Gehäuses angebracht und nutzlos. Den Lack mit einem Spitzen Gegenstand abkratzen und die Erdungsklemme wieder anschrauben.

-

Außen vorher -

Außen nachher -

Innen vorher -

Innen nachher -

Wieder angeklemmt -

Prüfung

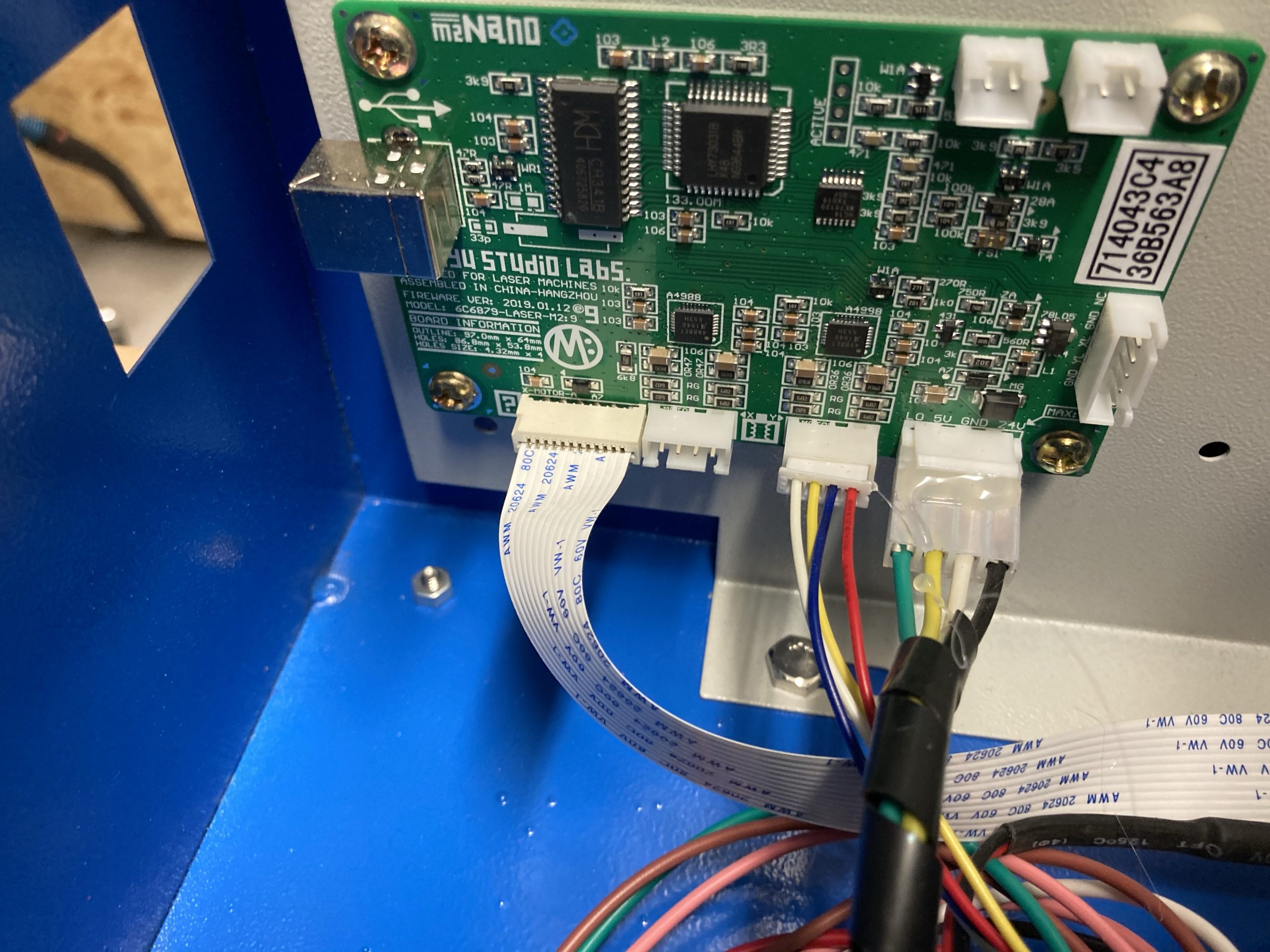

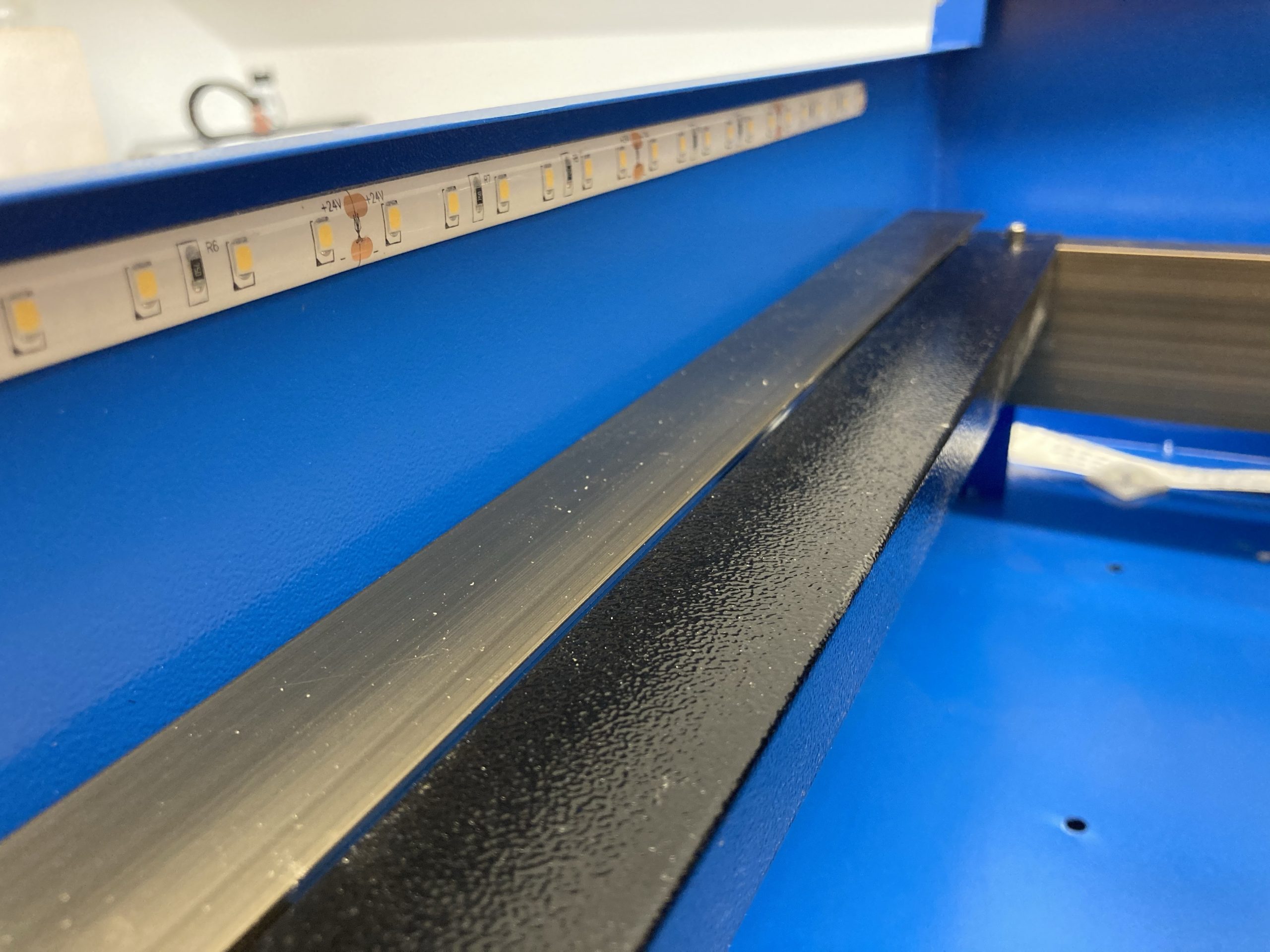

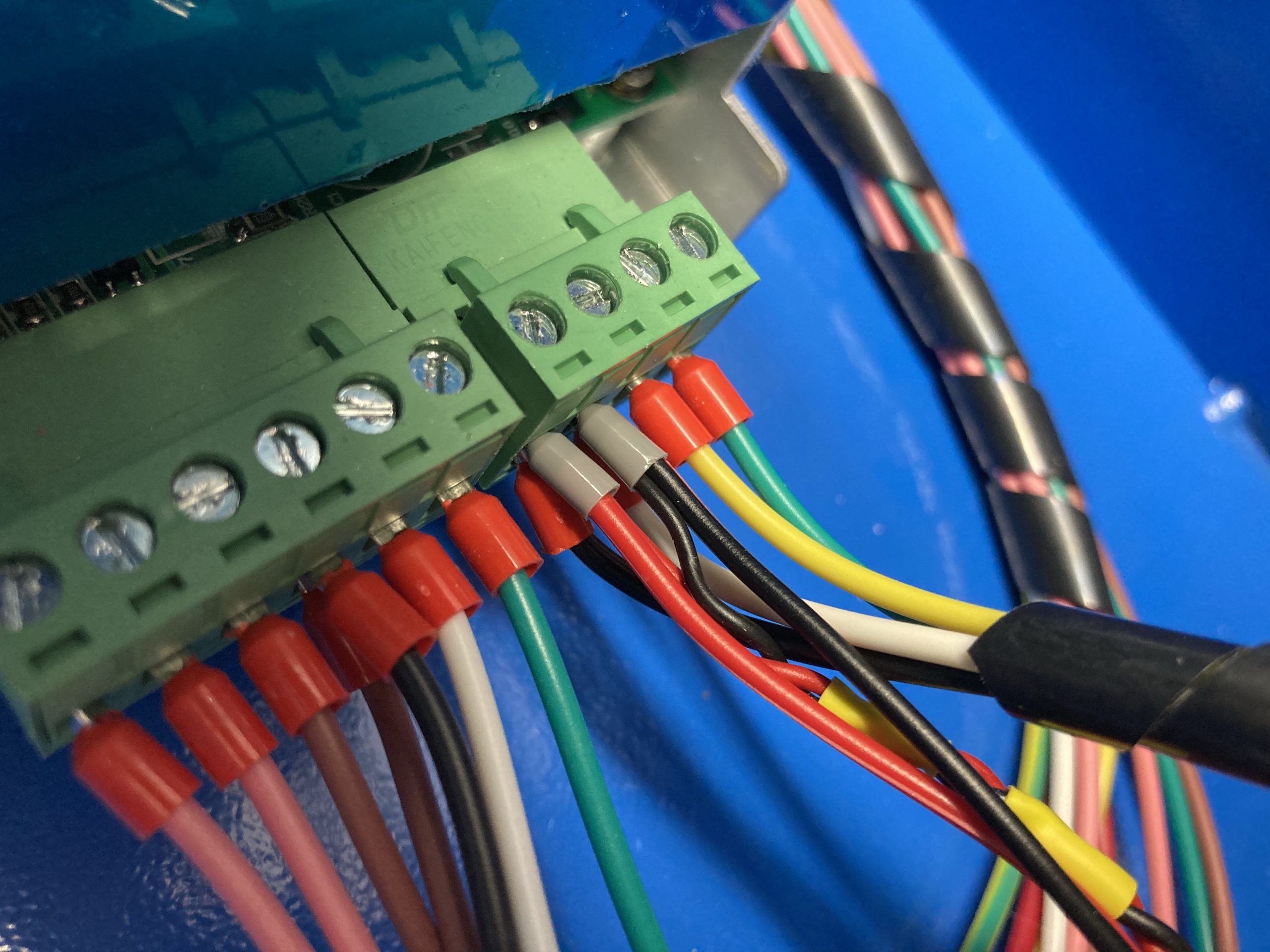

Es ist auch ratsam, etwas Licht in die Kammer zu bringen. Dazu wurde an der Innenseite der Front ein 24V LED Streifen angebraucht und direkt an das Netzteil angeschlossen. Die Pinbelegung am Netzteil ist nicht ersichtlich, jedoch kann man an der Steuerplatine die Beschriftung gut ablesen wo sich 24V bzw. GND befinden und die Kabel zurückverfolgen – im Zweifel messen. Der LED Streifen wurde bewusst nicht an der Klappe montiert, da es hier blenden würde wenn sie geöffnet ist.

-

24V LED Streifen -

Anschluss am Netzteil -

Pinbelegung der Steuerplatine

Kühlung

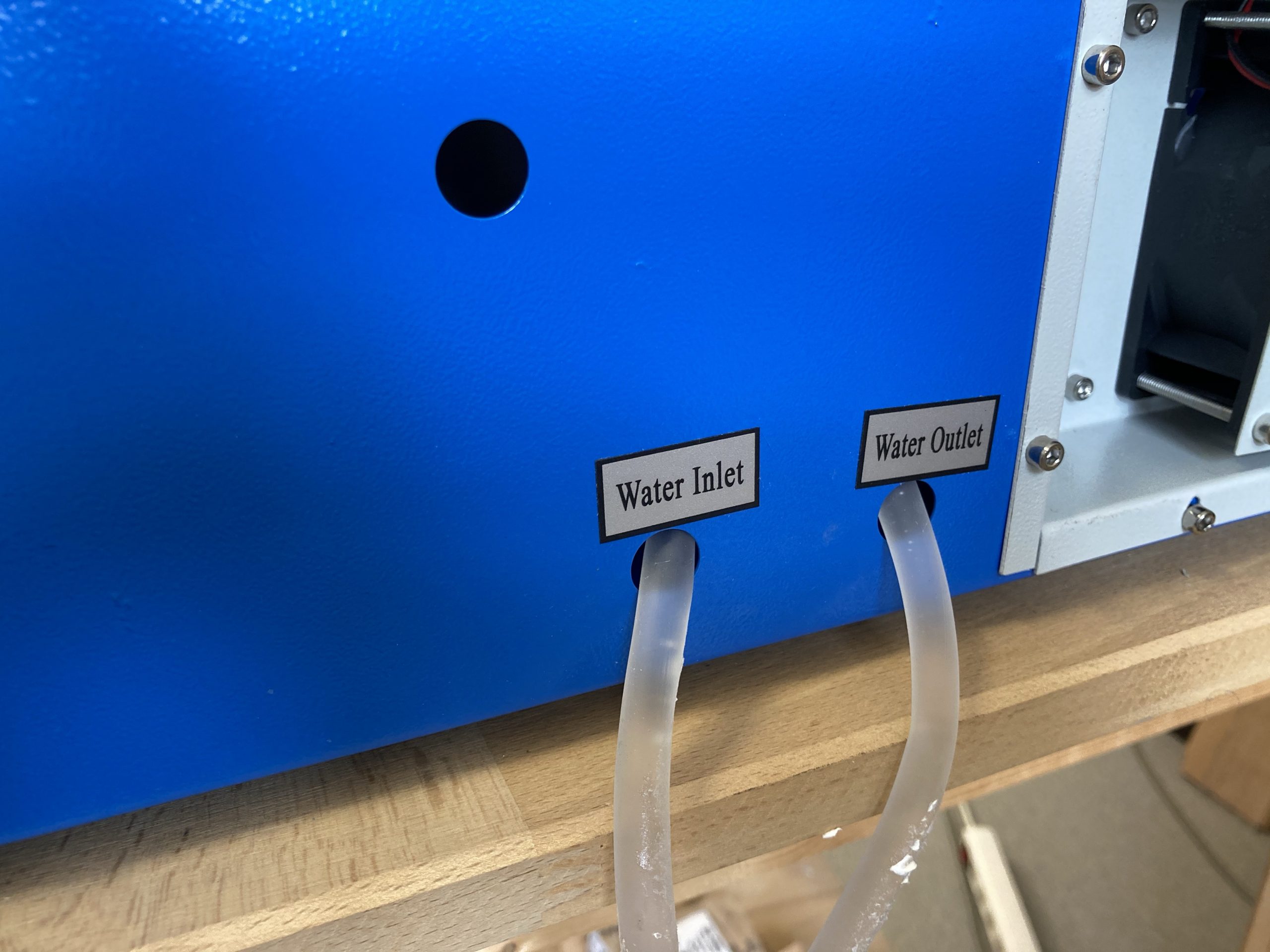

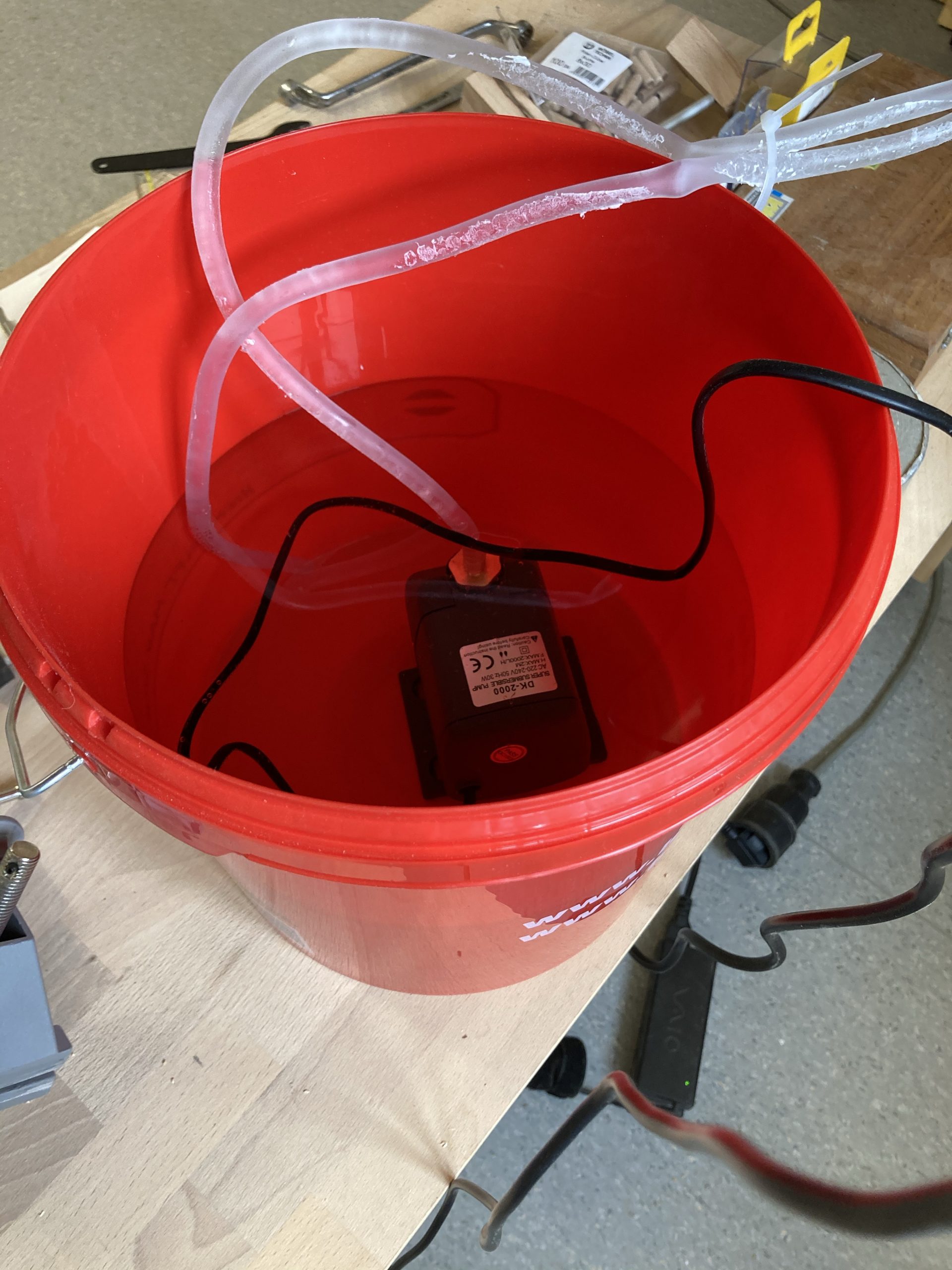

Bevor der Laser getestet werden kann, muss noch für Kühlung gesorgt werden. Hinten am Gehäuse führen zwei Schläuche der Wasserkühlung raus. Der Schlauch gekennzeichnet mit ‚Water Inlet‘ kommt ans obere Ende der Pumpe, der andere einfsch in den Eimer. Sollte es an dem Ort wo die Maschine steht frieren, muss der Kühlkreislauf mit Frostschutz versehen werden. Je nach Wassergüte empfiehlt sich auch die Verwendung von destilliertem Wasser um die Bildung von Algen zu vermeiden. Die Pumpe wird an eine der Steckdosen hinten am Gehäuse angeschlossen und läuft sobald der Hauptschalter ein ist.

Lasertest

Zunächst muss erwähnt werden das dieses Gerät über keinen Sicherheitsschalter verfügt der den Laser abschaltet oder unterbricht, sollte die Klappe geöffnet werden. Es sind auch Lüftungsschlitze vorhanden, die eine direktes Einblicken ermöglichen. Eine für diesen Laser geeignete Schutzbrille ist daher zwingend erforderlich. Ansonsten besteht bei unsachgemäßer Handhabung die Möglichkeit das Augenlicht zu verlieren. Kinder und andere Personen ohne persönlicher Schutzausrüstung haben in der Nähe dieses Gerätes absolut nichts zu suchen.

Nun kann getestet werden. Die Leistung wird mit dem Drehregler eingestellt und der Strom durch die Röhre kann am Amperemeter abgelesen werden. Der eingestellte Strom soll 15mA nicht überschreiten, da dies enorme Auswirkungen auf die Lebensdauer der Röhre hat. Das erste Herantasten ergab eine Mindesteinstellung von 4mA. Es empfiehlt sich Markierungen für die verschiedenen Leistungen am Drehknopf zu machen, da diese immer von Hand eingestellt werden müssen.

Spiegel einstellen

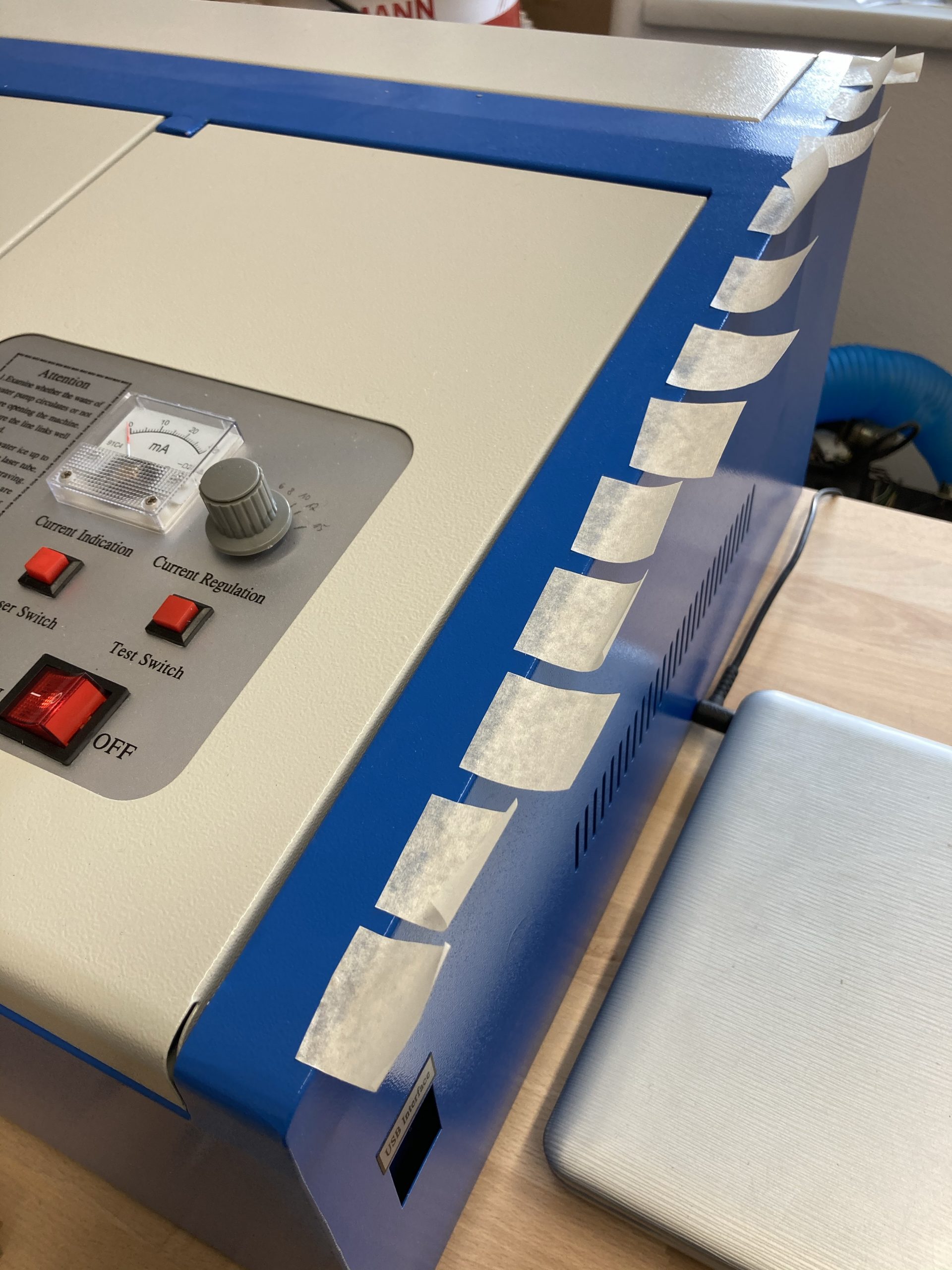

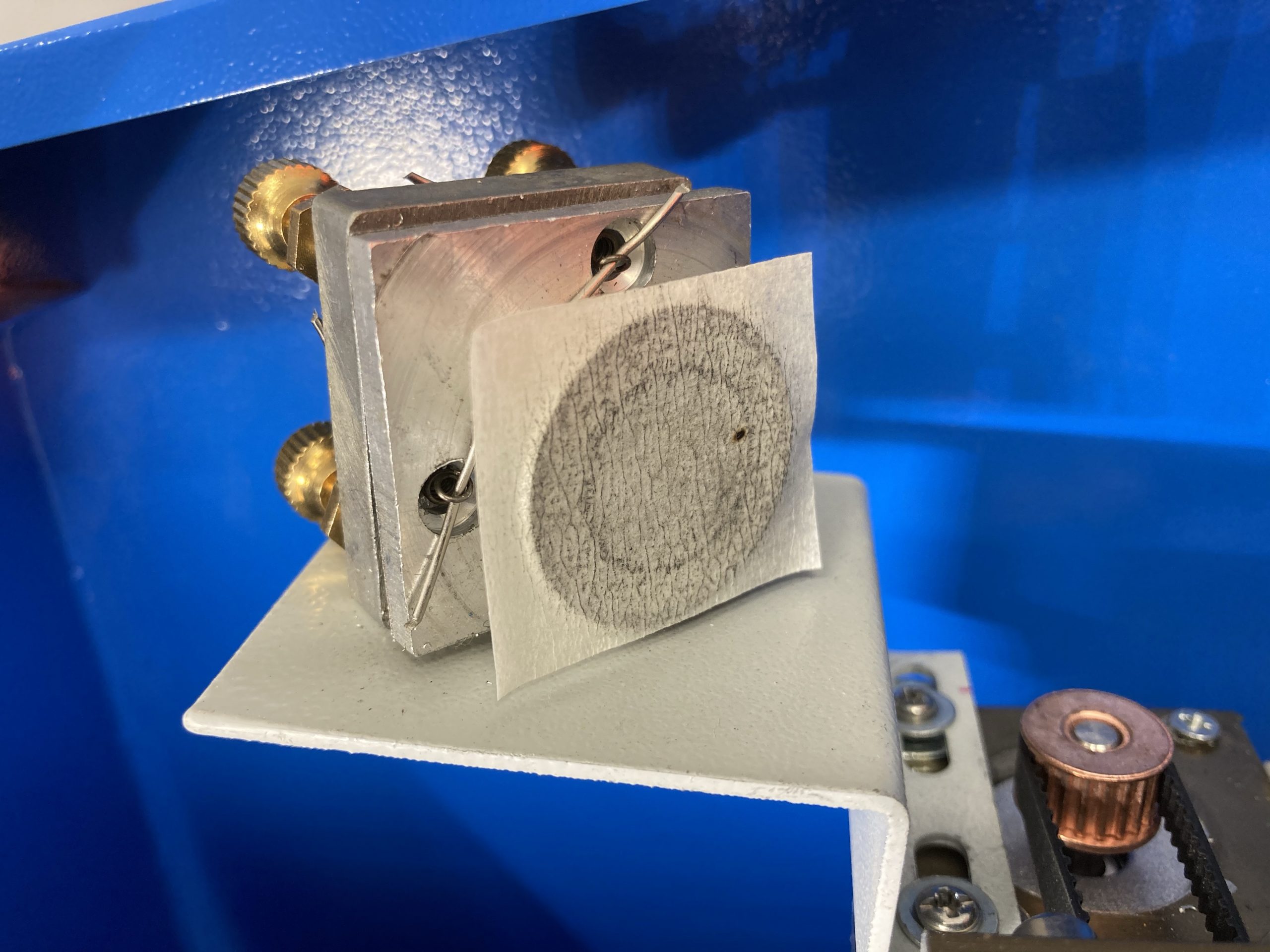

Ziel ist es jeden Spiegel so auszurichten, dass der Laser mittig auftrifft. Die Vorgehensweise ist für jeden Spiegel identisch. Ein Stück Tape aufkleben, einen kurzen Testschuss mit geringer Leistung (6mA) und danach die Position korrigieren. Das Tape kann man mit Bleistift am Finger etwas schwärzen um den Rand besser zu erkennen.

Es kann sein, dass die Spiegel ab Werk schon passen. Nachdem der Tisch schon vor dem ersten Test ausgebaut werden musste, passt nun sicher nichts mehr.

Anfangen sollte man beim ersten Spiegel direkt vor dem Laser. Der Strahl traf mittig auf, war aber ca. 1mm zu tief. Mit der verbauten Mechanik lassen sich die Spiegel nur drehen/kippen aber nicht in der Höhe verstellen. Zwei M5 Beilagen rückten den gesamten Halter weiter nach oben und das Ergebnis war zufriedenstellend.

-

Vorbereitetes Tape -

Beklebter Spiegel -

Bleistift am Finger -

Ergebnis

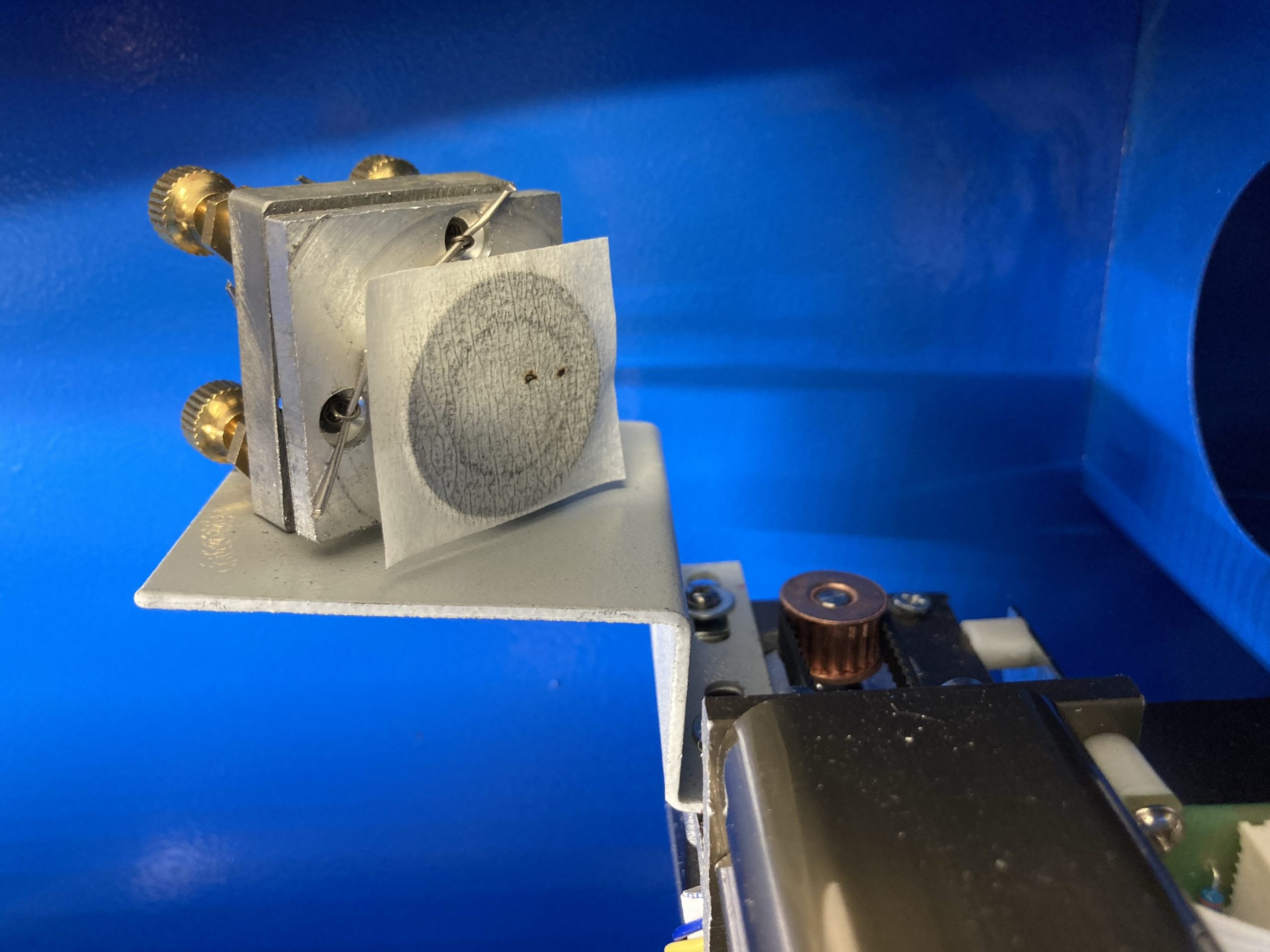

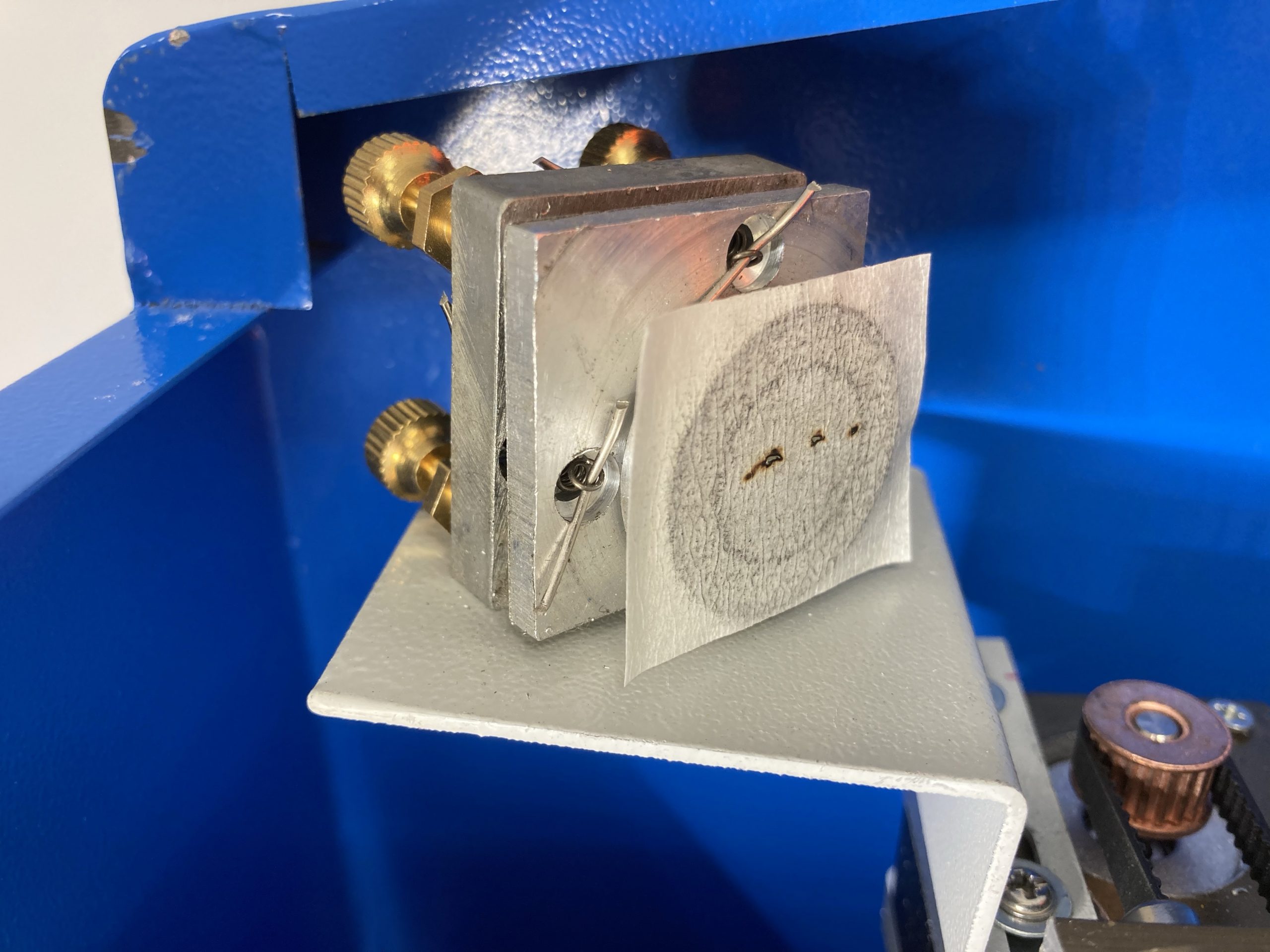

Der nächste Spiegel sitzt am Kreuztisch. Den ersten Laserpuls sollte man ganz nahe machen. Man erkennt gleich wie weit der Strahl abseits ist. Mithilfe der kleinen Schrauben am ersten Spiegel lenkt man den Strahl in die Mitte. Die Kontrolle sollte immer an beiden Achsenenden erfolgen, nur so kann man Parallelität gewährleisten. In diesem Fall mussten wieder Beilagen unter den Halter gelegt werden.

-

Erster Testschuss -

Zweiter Testschuss -

Dritter Test

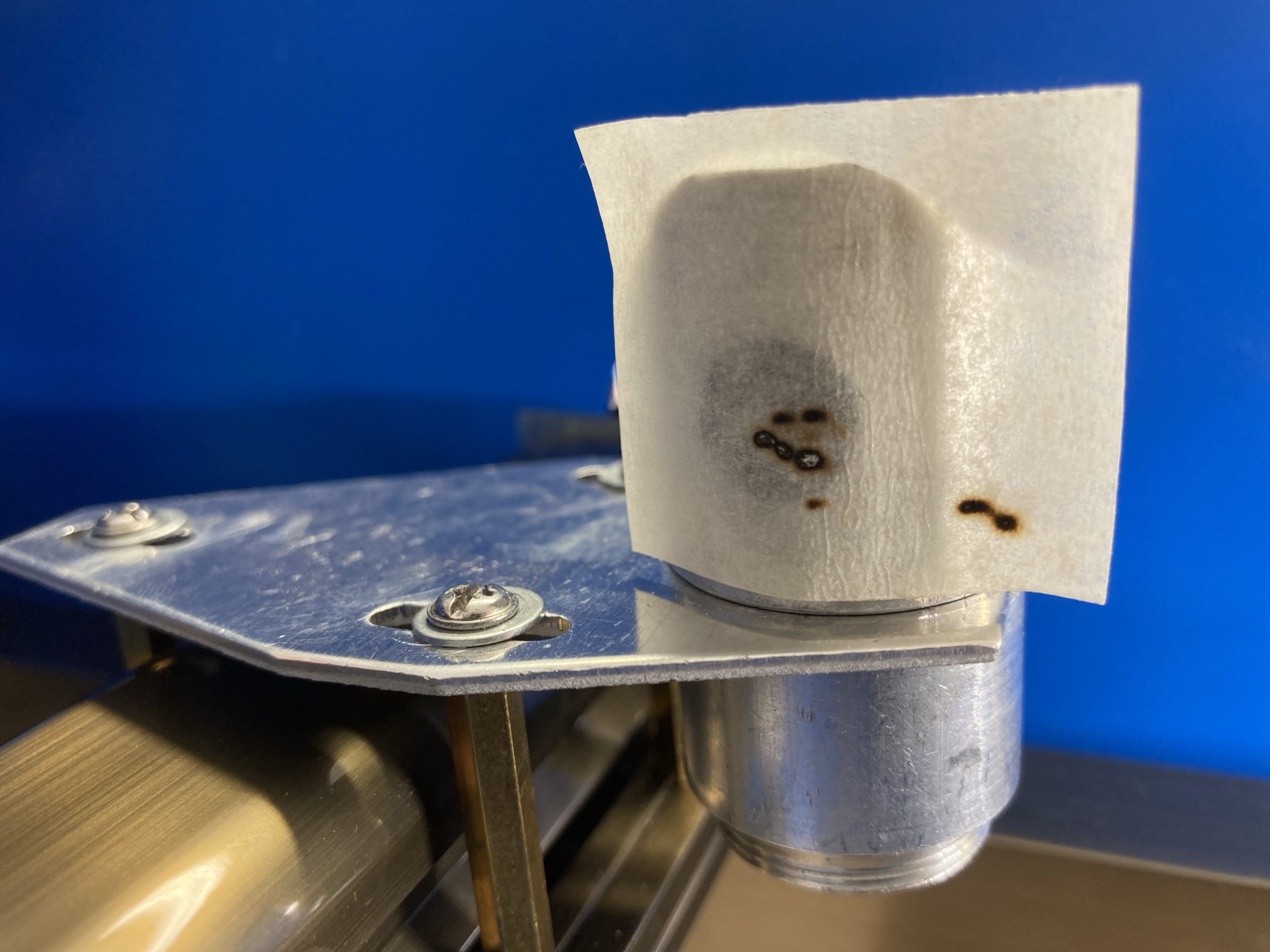

Zu guter Letzt wird der Spiegel so justiert, dass er in die Mitte des Lochs am Laserkopf trifft – wieder an beiden Enden der Achse. Am Laserkopf selbst kann der Spiegel nicht eingestellt werden. Dieser wird nur von einer Klemme in Position gehalten. Kontrollieren kann man ihn indem man die Linse von Kopf abschraubt und unten mit Tape kontrolliert. Der Kopf ist dreiteilig. Zwischen den oberen beiden Teilen wird er fixiert und die Linse steckt zwischen den unteren beiden Teilen. Nur wenn der Laserstrahl exakt die Mitte der Linse trifft kann er präzise fokussiert werden. Es können sonst Schatten oder gar zweite Linien entstehen. Der einzige Weg die Umlenkung im Kopf anzupassen ist, den Spiegel mit kleinen Tape Streifen anzuheben. Auf die Wölbung der Linse muss beim Wiedereinbau geachtet werden – die flache Seite ist oben. Gereinigt wurden zum Schluss alle Spiegel und die Linse mit Spiritus.

-

Tape nach einigen Versuchen -

Tape unter dem Laserkopf -

Check über einen Spiegel -

Justierter Spiegel des Laserkopfs

Fokustest

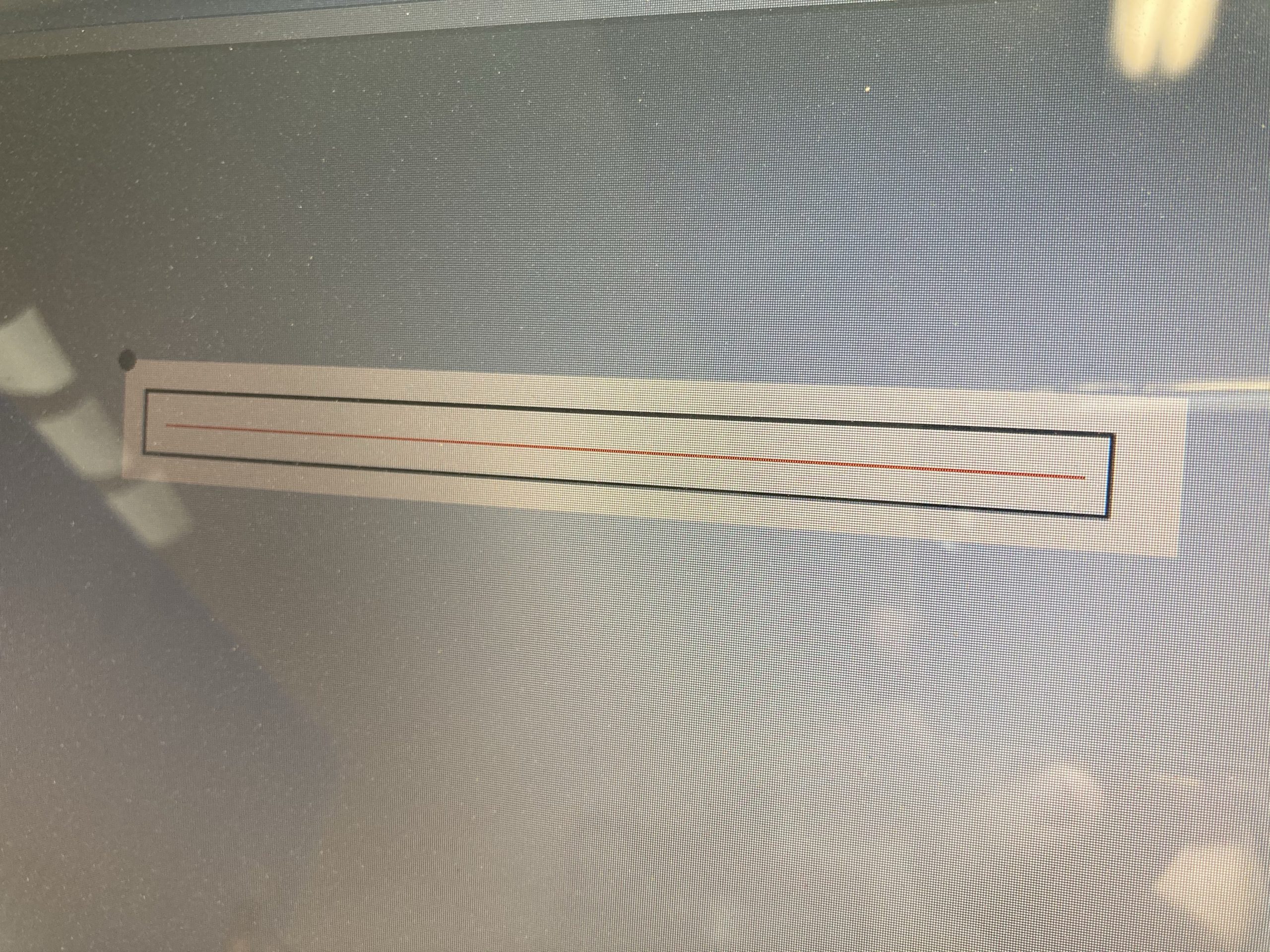

Um das Ergebnis der Justierung zu überprüfen muss noch der Fokus eingestellt werden. Dazu ein Stück Sperrholz schräg in den Arbeitsbereich legen und eine Linie mit geringer Leistung und relativ hoher Geschwindigkeit abfahren (6mA, 50mm/s). An dem Punkt an dem die Linie am dünnsten ist, soll die Oberkante der zukünftigen Werkstücke sein. Auf diese Höhe fokussiert die Linse den Laser und hier ist die meiste Leistung vorhanden. Mit dem gemessenen Abstand zum Schlitten kann man eine Leere aus Holz anfertigen um damit jedes neue Material einzurichten.

Tagged CO2, Engrave, Gravieren, K40, Laser, Lasercutter, Settings

Leave a Reply